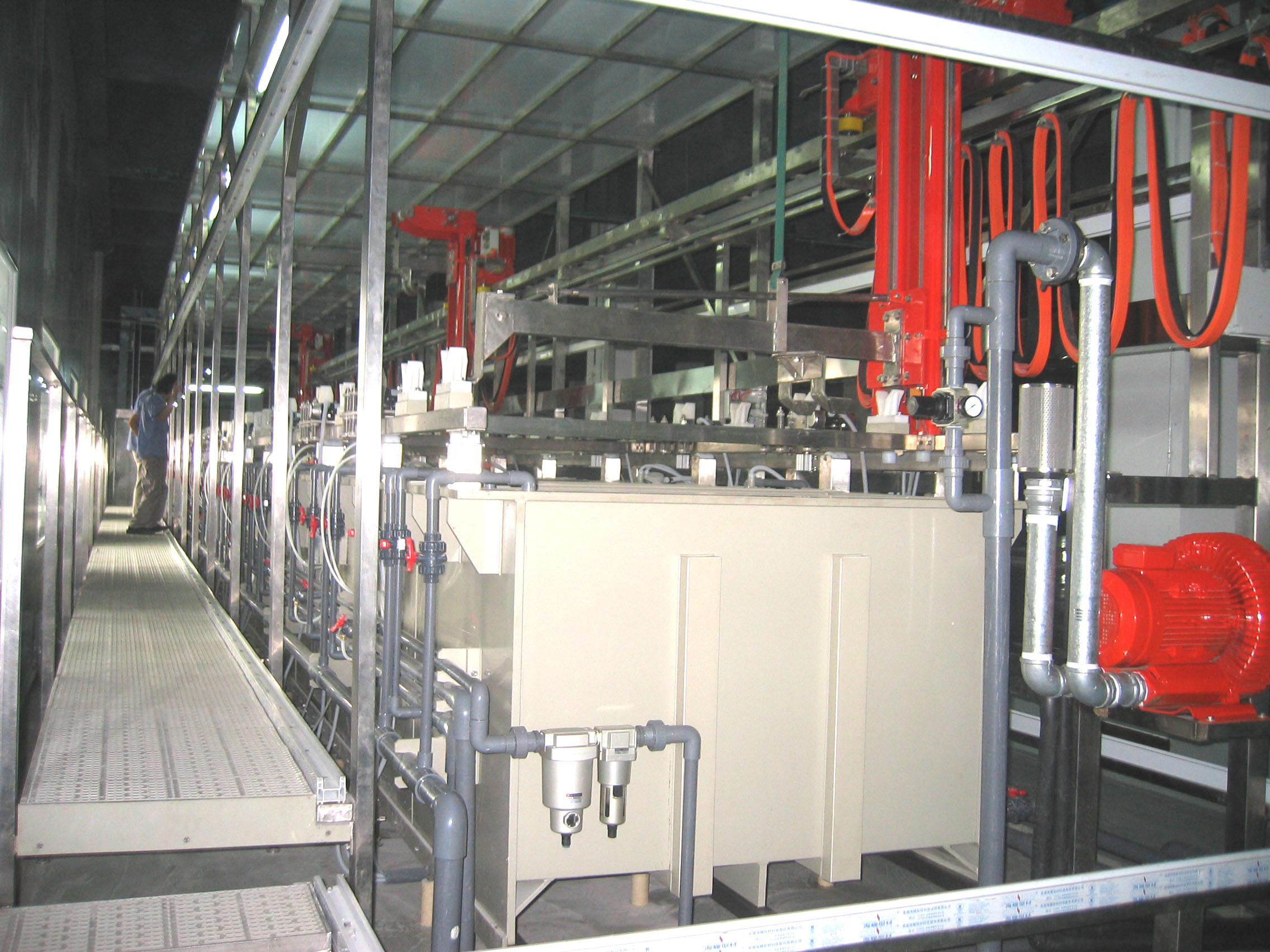

在PCB蚀刻生产线上,水泵是贯穿多个湿制程环节的关键设备,主要用于工艺液体的循环、输送、温度控制及废液处理。以下是PCB蚀刻相关工艺中水泵的具体应用场景及常用泵类型:

一、直接涉及蚀刻的核心工艺

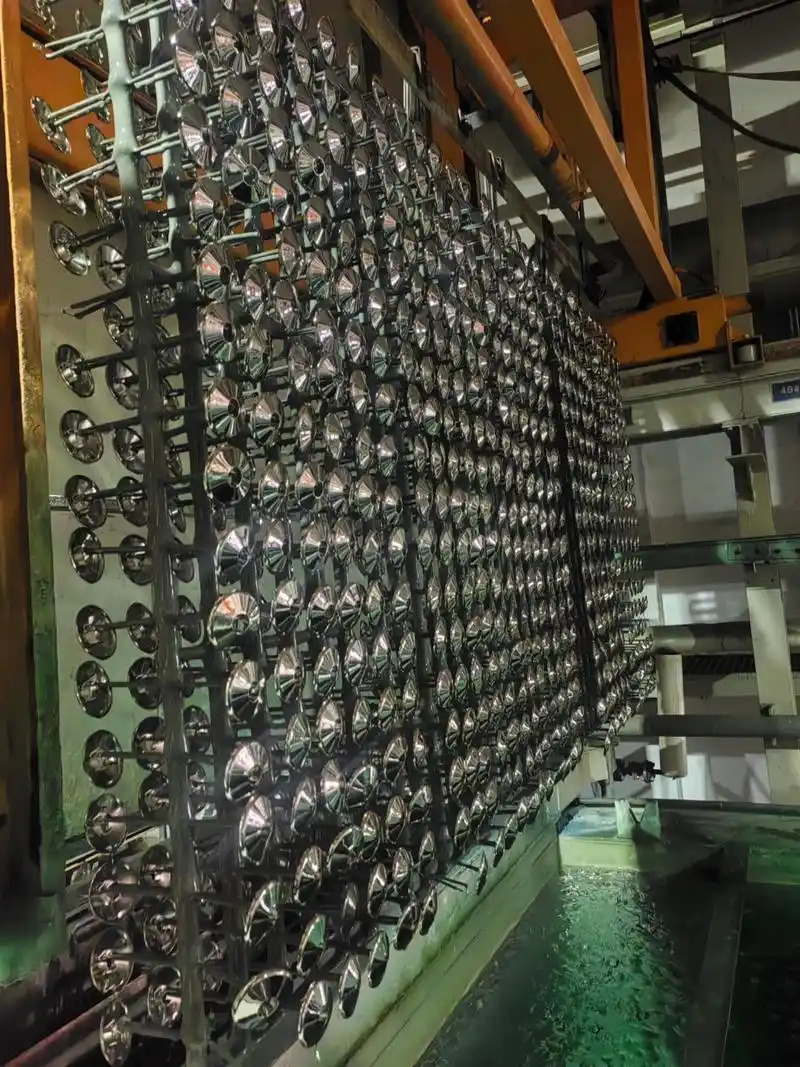

1、蚀刻槽(Etching Tank)

作用:

循环蚀刻药液(如酸性氯化铜、碱性氨铜),保持槽内药液浓度、温度均匀。

通过喷淋或鼓泡方式增强蚀刻效率。

泵类型:

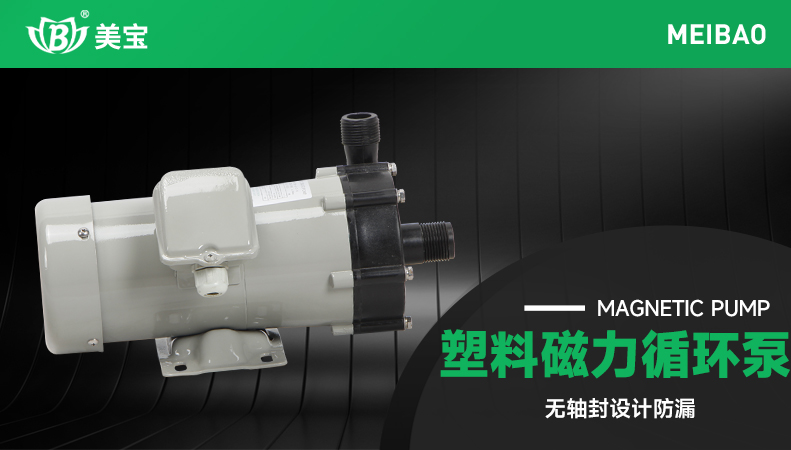

耐腐蚀磁力驱动离心泵(主流选择):

材质:PVDF(聚偏氟乙烯)或PP(聚丙烯)泵体+陶瓷轴芯,耐强酸/强碱蚀刻液。

优势:无机械密封,彻底防泄漏,安全性高。

耐腐蚀化工离心泵(部分场景):

需配置双机械密封+密封液系统,用于非剧蚀药液。

2、蚀刻后水洗(Rinse After Etching)

作用:用高压喷淋的纯水/DI水冲洗板面残留蚀刻液。

泵类型:

不锈钢离心泵(如SS316L):

耐轻度腐蚀,提供稳定水流压力。

磁力泵(高要求产线):

避免金属离子污染水质(尤其高频板产线)。

二、蚀刻前置工艺(间接影响蚀刻质量)

1、显影(Developing)

作用:循环碱性显影液(如Na₂CO₃溶液),溶解未曝光的光阻。

泵类型:

PVDF磁力泵:耐弱碱腐蚀,避免显影液结晶堵塞。

2、酸性清洁/微蚀(Cleaning/Microetching)

作用:用稀硫酸或过硫酸钠微蚀铜面,增强附着力。

泵类型:

PVDF磁力泵:耐酸腐蚀(如H₂SO₄)。

三、蚀刻后处理工艺

1、退膜(Stripping)

作用:循环强碱溶液(如NaOH)去除蚀刻后残留光阻。

泵类型:

PP或PVDF磁力泵:耐高温碱液(60-80℃)。

2、中和/抗氧化(Neutralization/OSP)

作用:酸性中和或有机保焊膜(OSP)药液循环。

泵类型:

PVDF磁力泵:兼容酸性/有机溶剂。

四、支持系统(保障蚀刻工艺稳定)

1、冷却系统(Cooling System)

作用:

控制蚀刻槽、显影槽等药液温度(通常需维持±1℃精度)。

冷却激光钻孔机、压合机等发热设备。

泵类型:

不锈钢离心泵(SS304/316):

输送冷却塔水或冷冻水,耐轻微腐蚀。

工程塑料泵(闭式循环):

用于去离子水冷却回路,防离子污染。

2、超纯水(UPW)系统

作用:为水洗槽提供高纯度清洗水。

泵类型:

超纯水磁力泵(SS316L电解抛光):

内壁镜面处理,杜绝粒子析出,磁驱防漏。

3、化学药液配送系统

作用:向蚀刻槽、显影槽等自动添加浓缩药液。

泵类型:

计量泵(隔膜泵):

精确控制添加量(精度±1%),材质为PTFE隔膜+PVDF泵头。

蠕动泵:

用于小流量高精度添加,无接触污染。

4、废气洗涤塔(Scrubber)

作用:处理蚀刻/退膜产生的酸性废气(如HCl、NH₃)。

泵类型:

FRPP/PP离心泵:

耐酸碱性喷淋液,含固体杂质耐受性强。

5、废水处理系统

作用:收集含铜蚀刻废液、酸碱性废水并处理。

泵类型:

耐腐蚀自吸泵/磁力泵:

输送高腐蚀性废水(PVDF材质)。

气动隔膜泵:

处理含颗粒污泥,防堵塞。

关键选型要素总结

| 场景 | 泵类型 | 核心要求 | 典型材质 |

|---|---|---|---|

| 蚀刻液循环 | 磁力驱动离心泵 | 强耐蚀、零泄漏 | PVDF/PP |

| 药液精密添加 | 计量泵(隔膜泵) | 高精度流量控制 | PTFE/PVDF |

| 超纯水输送 | 电解抛光磁力泵 | 超低析出、无污染 | SS316L-EP |

| 冷却水循环 | 不锈钢离心泵 | 稳定流量、耐轻微腐蚀 | SS304/316 |

| 含固废水/污泥输送 | 气动隔膜泵 | 耐磨损、防堵塞 | 铝+PTFE/橡胶 |

| 废气洗涤喷淋 | FRPP离心泵 | 耐酸碱、耐磨 | FRPP |

行业特殊要求

高频/高速板产线:超纯水系统必须使用低析出磁力泵,避免金属离子污染导致信号损耗。

厚铜板蚀刻:需大流量泵增强蚀刻液交换速率,泵的耐颗粒冲刷性要求高(如含铜渣废液)。

自动化工厂:泵需配备流量/压力传感器及联锁控制,实时监控工艺状态。

水泵在PCB蚀刻中既是“血液循环系统”(维持工艺生命),也是“肾脏”(处理废液),选型错误将直接导致药液污染、设备停机甚至安全事故。精准匹配泵的材质、密封方式及耐腐蚀等级与所处理的介质,是保障蚀刻良率的核心基础。

400-605-8768

400-605-8768

选择区域/语言

选择区域/语言

全国服务热线

全国服务热线