在蚀刻行业(包括PCB印刷电路板制造、金属精密蚀刻、半导体晶圆制造等),化学蚀刻液通常具有强腐蚀性、氧化性或含有研磨颗粒,因此耐腐蚀泵是生产过程中不可或缺的关键设备。

它们主要应用于以下工况、工艺和介质:

一、主要应用工况和工艺环节

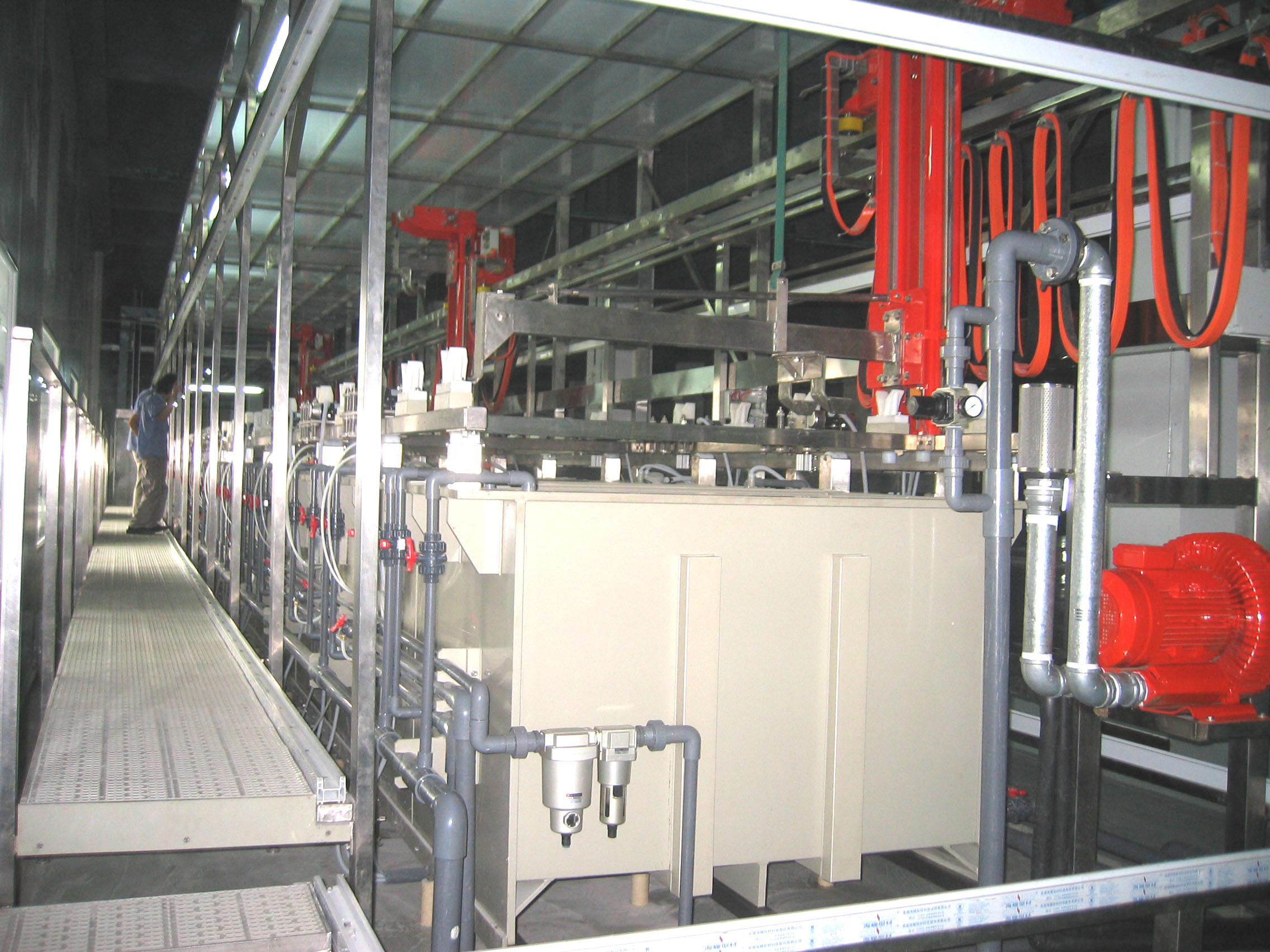

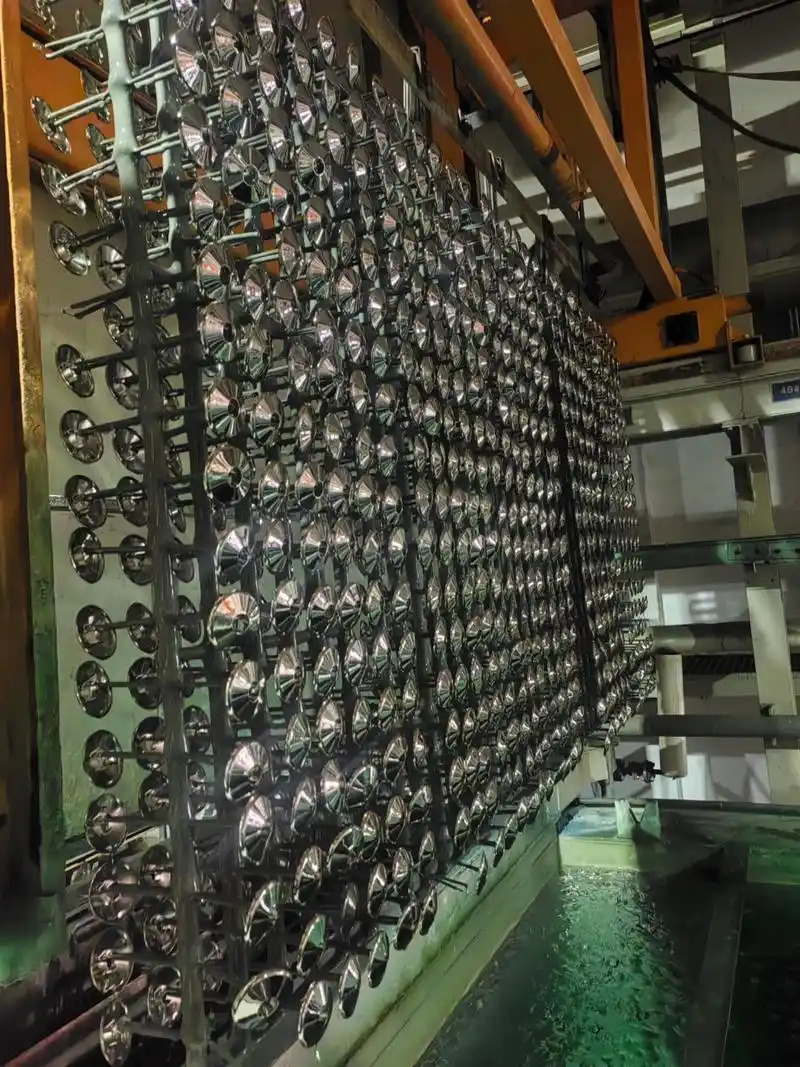

蚀刻液循环与喷淋:

工况: 这是最核心的应用。蚀刻液(酸性或碱性)需要在蚀刻槽内被泵持续抽取,通过喷嘴均匀喷淋到工件(如覆铜板、金属板、晶圆)表面进行化学反应,去除不需要的材料。泵需要长时间连续运行。

工艺: 内层蚀刻、外层蚀刻、图形蚀刻等。

对泵的要求: 极高的耐化学腐蚀性、耐温性(蚀刻液常加热至50-60°C甚至更高)、一定的耐磨性(如果蚀刻液含有溶解产物形成的微小颗粒)、稳定的流量和压力。

蚀刻液的添加与补给:

工况: 随着蚀刻反应的进行,蚀刻液的有效成分会消耗,需要定期向蚀刻槽或循环系统中补充新鲜的蚀刻浓缩液或工作液。

工艺: 所有蚀刻工艺的维护环节。

对泵的要求: 耐浓缩液腐蚀(浓度更高,腐蚀性更强)、精准计量(可选配计量泵)。

蚀刻液的转移与输送:

工况: 将蚀刻液从储罐输送到工作槽,或在不同的处理槽、存储罐之间转移蚀刻液。

工艺: 配液、换槽、废液转移等。

对泵的要求: 耐化学腐蚀性、可靠的密封性(防止泄漏)、一定的吸程和扬程。

蚀刻后清洗液的循环与输送:

工况: 蚀刻后的工件需要经过多道水洗(可能包含酸洗或碱洗中和步骤)以去除残留的蚀刻液和反应产物。清洗液可能带有一定的腐蚀性或含有杂质颗粒。

工艺: 水洗、酸洗中和、碱洗中和。

对泵的要求: 耐弱酸/弱碱腐蚀、耐颗粒磨损(清洗液中可能含有从工件上冲刷下来的固体杂质)。

显影液/去膜液的循环与输送 (PCB/半导体):

工况: 在光刻工艺中,显影液用于溶解曝光后的光刻胶,去膜液(通常是强碱液)用于在蚀刻后去除已固化的光刻胶。这些药液都具有强腐蚀性。

工艺: 显影、去膜/退膜。

对泵的要求: 高耐碱性(去膜液)、耐显影液成分(常为弱碱性)、耐温性。

微蚀液循环与输送 (PCB):

工况: 用于轻微蚀刻铜表面,增加粗糙度以改善后续层压或电镀的结合力。常用过硫酸钠/铵、硫酸双氧水等氧化性溶液。

工艺: 棕化、微蚀。

对泵的要求: 高耐氧化性、耐酸性。

化学机械研磨浆料输送 (半导体,部分涉及蚀刻):

工况: CMP工艺中使用的研磨浆料含有纳米级研磨颗粒和化学添加剂(如氧化剂、腐蚀剂),具有磨损性和腐蚀性双重特性。

工艺: 化学机械研磨。

对泵的要求: 极高的耐磨性、耐化学腐蚀性(针对浆料中的化学组分)、防止浆料沉降(可能需要特殊设计)。

二、主要输送的介质(蚀刻液及相关化学品)

蚀刻行业使用的介质极其多样且腐蚀性强,常见的包括:

酸性蚀刻液:

氯化铜蚀刻液: 酸性蚀刻(PCB外层蚀刻主流)。含高浓度氯化铜、盐酸、氯化钠/铵等。强酸性、含氯离子,腐蚀性极强。

三氯化铁蚀刻液: 用于不锈钢、铜合金蚀刻。强酸性、强氧化性、易结晶。

硫酸-双氧水蚀刻液: 微蚀、铜蚀刻。强酸性、强氧化性、易分解。

硝酸基蚀刻液: 用于不锈钢、铝及合金蚀刻。常含氢氟酸(HF)。强酸性、强氧化性,含HF时腐蚀性剧增(能腐蚀玻璃、硅酸盐)。

氢氟酸蚀刻液: 用于硅、玻璃、钛的蚀刻(半导体、光伏、特种金属)。剧毒、强腐蚀性,对含硅材料(玻璃、陶瓷)有特殊腐蚀性。

磷酸蚀刻液: 用于铝蚀刻(如电容器)、去除氮化硅(半导体)。高温下腐蚀性强。

各种混合酸蚀刻液: 如 HNO3/HF(不锈钢、钛蚀刻)、 H3PO4/HNO3/CH3COOH(铝蚀刻)。

碱性蚀刻液:

氨性蚀刻液: 碱性蚀刻(PCB内层蚀刻主流)。含氨水、氯化铵、碳酸铵等,溶解铜形成铜氨络合物。强碱性、含氨。

氢氧化钠/氢氧化钾溶液: 强碱性去膜液(去除抗蚀刻油墨或干膜)、铝的碱蚀。强碱性、高温下腐蚀性更强。

其他具有腐蚀性的介质:

显影液: 通常为弱碱性溶液(如碳酸钠、硅酸钠溶液或有机碱性溶液),用于溶解光刻胶的曝光/未曝光部分。

去膜/退膜液: 强碱性溶液(如NaOH, KOH溶液或专用有机溶剂型剥离液),用于去除蚀刻后残留的抗蚀层(油墨、干膜)。

微蚀液: 过硫酸钠、过硫酸铵溶液(氧化性),或硫酸-双氧水溶液(强酸性、强氧化性)。

清洗液/中和液: 稀硫酸、稀盐酸(用于中和碱性残留)、稀碱液(用于中和酸性残留),可能含有杂质颗粒。

CMP研磨浆料: 含二氧化硅、氧化铈等研磨颗粒及氧化剂(如H2O2)、腐蚀抑制剂、pH调节剂等。磨损性+腐蚀性。

各类添加剂: 蚀刻液稳定剂、抑制剂、促进剂等,可能具有特定腐蚀性。

三、常用耐腐蚀泵类型(针对以上工况和介质)

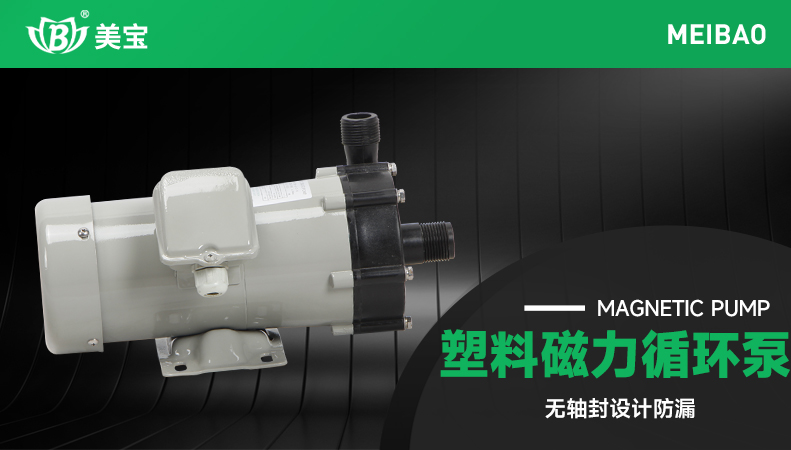

磁力驱动离心泵:

优点: 无泄漏(静密封)、维护相对简单、流量稳定、适用于洁净液体。

材质: 泵壳/叶轮常用PP、PVDF、ETFE、PFA;高要求场合用哈氏合金、钛合金、锆合金、高硅奥氏体不锈钢(如Duriron)。

应用: 蚀刻液循环、喷淋、转移、显影液循环、清洗液循环、微蚀液循环等(尤其适用于不含大量固体颗粒的介质)。

气动双隔膜泵:

优点: 无泄漏、自吸能力强、能处理含颗粒物和粘稠液体、能空转、剪切力低、可通过调节气压方便控制流量。

材质: 隔膜常用PTFE、FFKM (Kalrez, Chemraz)、EPDM;泵体/球阀常用PP、PVDF、PTFE、ALOX陶瓷、316L不锈钢(需根据介质谨慎选择)。

应用: 蚀刻液输送(尤其含颗粒时)、废液转移、高粘度添加剂输送、槽车卸料、计量添加(需配脉冲阻尼器)、去膜液输送等。

衬里泵(如衬氟离心泵、衬氟磁力泵):

优点: 金属外壳提供强度,内衬氟塑料(PTFE, PFA, FEP, ETFE)提供全面优异的耐腐蚀性。

应用: 适用于几乎所有强酸、强碱、强氧化剂、有机溶剂,是处理强腐蚀性蚀刻液(如HF, HNO3, H2SO4, HCl, 强碱)的主流选择之一。

特殊合金泵:

材质: 哈氏合金C系列、钛及钛合金、锆及锆合金、镍基合金、高硅奥氏体不锈钢。

应用: 极端腐蚀环境(如高温浓酸、含HF介质、强氧化性介质),成本高,但可靠性高。

计量泵/加药泵:

类型: 机械隔膜泵、液压隔膜泵、电磁驱动隔膜泵。

材质: 泵头/隔膜常用PVDF、PTFE、PPS、316LSS、哈氏合金等。

应用: 精确添加蚀刻浓缩液、添加剂、pH调节剂等。

在蚀刻行业,耐腐蚀泵的核心价值在于安全、可靠、长时间地输送和处理具有高度腐蚀性和氧化性的化学介质。选择泵的关键因素包括:

介质特性: 准确识别介质成分、浓度、温度、是否含颗粒/结晶/气体。

工艺要求: 流量、压力、扬程、吸程、连续/间歇运行、是否需计量。

耐腐蚀性匹配: 泵的过流部件材质(泵壳、叶轮/转子、隔膜、密封件)必须能耐受目标介质的长期侵蚀。氟塑料(PTFE, PFA, PVDF, ETFE)和特殊合金(哈氏C, 钛, 锆)是常用解决方案。

安全性与环保: 优先选择无泄漏设计(磁力泵、隔膜泵),防止危险化学品泄漏造成危害。

维护性与寿命: 考虑易损件(如隔膜、密封)的更换周期和成本。

因此,在设计和运行蚀刻生产线时,根据具体的工艺环节和介质特性,选用合适类型和材质的耐腐蚀泵至关重要,直接关系到生产的连续性、产品质量、设备寿命、运行成本和环境安全。

400-605-8768

400-605-8768

选择区域/语言

选择区域/语言

全国服务热线

全国服务热线